.jpg?width=1865&name=Hans%20Geiger%20-%20Plastic%20-%20Injection%20Mold%20Cleaning%203%20(1).jpg)

La propreté des cavités et des évents des moules est une préoccupation majeure des fabricants de pièces en plastique afin de respecter les normes de qualité actuelles.C'est également une priorité absolue pour le groupe Geiger, dont les clients sont des fabricants de produits électroniques et automobiles.

Le groupe Geiger se compose de plusieurs entités : Hans Geiger Spritzgießtechnik GmbH (en Franconie), Hans Geiger Formenbau GmbH (Nuremberg) et HG Geiger Kunststofftechnik GmbH (Hilpoltstein). Fondée en 1961 par Hans Geiger, cette entreprise conçoit des moules et, depuis 1968, assure le moulage par injection. Aujourd’hui, l’entreprise est spécialisée dans la production de composants complexes.

-1.jpg?width=3359&name=Hans%20Geiger%20-%20Plastic%20-%20Mold%20-%20Before%20(1)-1.jpg)

Le Problème

Généralement, les moules étaient nettoyés à la main sur presse ou le moule était retiré de la machine et ensuite nettoyé avec des produits chimiques, des bains à ultrasons ou à la main.C’est pourquoi des cycles fixes ont été mis en place afin d’assurer un entretien parfait et un état impeccable des moules.

“La qualité de tout produit est subordonnée à celle de son processus de développement", constate Hans Kolb, Ingénieur de processus chez Hans Geiger. “La qualité et la valeur ajoutée d’un produit sont toujours le résultat de plusieurs étapes individuelles parfaitement articulées.

C’est une des raisons pour lesquelles Geiger attache tellement d’importance au processus de développement des produits. Le nettoyage de nos outils est crucial pour notre produit final. La formation de dépôts résultant des additifs et des retardateurs de flamme dans les plastiques influe directement sur la qualité des produits et la longévité des outils."

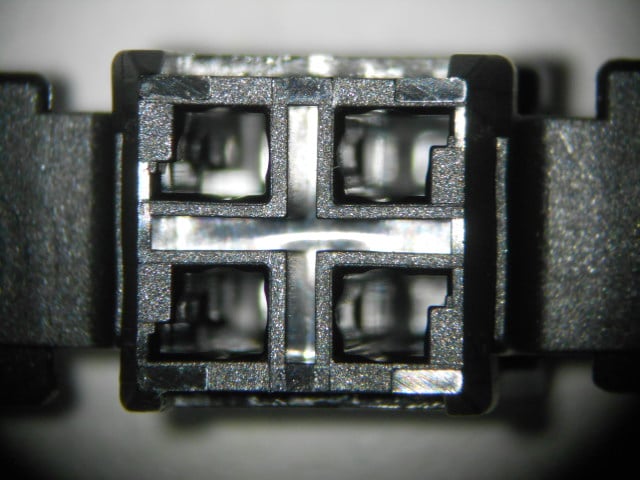

“Le nettoyage de 96 cavités à la main est non seulement chronophage mais aussi fastidieux, car les angles et/ou crevasses sont très difficiles à atteindre ", poursuit Hans. “Le nettoyage manuel sur presse n’était vraiment pas efficace. En fonction du moule, il nécessitait 20 heures-homme et jusqu’à 2 employés. Par ailleurs, nous encourions toujours le risque d’endommager le moule avec, en corollaire, une baisse de la longévité de l’équipement et un remplacement prématuré des outils.”

D’autres inquiétudes avaient trait au lancement d’un nouveau processus, au maintien du personnel dans l’industrie du moulage et à l’indisponibilité des machines. En plus de temps dévolu au processus de nettoyage, il fallait encore ajouter quatre heures pour le démontage

et l’assemblage du moule. Pas étonnant dès lors que le Groupe Geiger se soit mis à la recherche d’une nouvelle solution de nettoyage.

.jpg?width=2306&name=Hans%20Geiger%20-%20Plastic%20-%20Injection%20Mold%20Cleaning%20(2).jpg)

La Solution Cold Jet

Le système de nettoyage cryogénique de Cold Jet utilise un média non abrasif sous la forme de CO2 recyclé (pellets ou bloc) qui n’endommage pas les surfaces ou l’équipement.La combinaison de l'énergie cinétique et des effets thermiques du nettoyage par projection de glace sèche rompt le lien entre la saleté et la surface, ce qui permet d'éliminer les contaminants.

Contrairement au soufflage avec d’autres médias, le nettoyage cryogénique:

-

ne produit aucun déchet secondaire, parce que les pellets ou particules de glace carbonique se subliment – autrement dit, ils passent de la forme solide à la forme gazeuse lors de l’impact.

-

est aussi sûr et non toxique

-

ne crée aucune contamination en aval

-

réduit ou élimine l’exposition des employés à de dangereux agents de nettoyage.

Hans Kolb connaissait les avantages du nettoyage cryogénique et il lui apparaissait clairement qu’un système à bloc de glace carbonique était la bonne solution. Un fournisseur de matériel a recommandé le système de nettoyage cryogénique i3 MicroClean de Cold Jet et la technologie de rasage brevetée MicroParticule.

En rasant la glace carbonique en microparticules, on multiplie le nombre de particules de glace carbonique entrant dans le flux d’air et impactant la surface par seconde comparativement aux méthodes traditionnelles. Il en résulte un enlèvement plus rapide du contaminant et une diminution du temps de nettoyage. La finesse des microparticules (taille d’un grain de sucre) atteint les endroits les plus inaccessibles. Cela permet donc de nettoyer des zones difficiles d’accès et de traverser des matériaux délicats (comme des évents) pour un nettoyage en profondeur sans crainte d’endommager la surface du moule ou de changer les dimensions, assurant ainsi une qualité de produit constante.

En savoir plus sur la projection de glace sèche.

Après une démonstration du système i3 MicroClean, un système en location a été proposé et testé par l’équipe de conception des moules. Au terme d’une période d’essai de 4 semaines, les résultats du contrôle qualité ont été présentés à l’équipe de direction de Geiger. L’expérience était à ce point positive qu’il fut décidé d’acheter le système.

Le Résultat

Au nombre des autres avantages pour le Groupe Geiger figurent l’augmentation de la production, la réduction des risques et l’aide aux initiatives en faveur de l’environnement.

“Cette méthode de nettoyage est très efficace pour enlever le contaminant des outils et nous aide même en cas de brûlures", indique Hans. “Pour certains dépôts, nous avons pu réduire les cycles de maintenance jusqu’à 50% et ainsi comprimer les coûts et les temps d’arrêt.“

Un staff spécifique s’est vu assigné l’examen de l’utilisabilité du système. Le système de nettoyage mobile i3 MicroClean a permis au staff de parcourir rapidement la ligne de production et de procéder à des nettoyages en fonction des nécessités. Le design ergonomique de l’applicateur et l’éclairage à LED, gage d’un éclairage optimal de la surface nettoyée, ont permis d’augmenter la vitesse de traitement. Grâce aux buses rotatives à 45°, 90° et 360° disponibles pour le système i3 MicroClean, il est désormais facile et simple d’atteindre des zones difficiles d’accès.

Un autre avantage est le réglage individuel de la glace carbonique et de l’air comprimé, et la définition précise des paramètres en fonction des besoins. En moyenne, un bloc de glace carbonique est nécessaire pour deux outils. L’équipe de maintenance est désormais mieux équipée pour faire de la maintenance préventive étant donné que le nombre d’actions imprévues est en régression. Par ailleurs, il n’est plus nécessaire de démonter aussi souvent

le moule pour le nettoyer, ce qui réduit ainsi le risque de l’endommager.

“Compte tenu des nombreux avantages en termes de qualité, d’environnement et de coûts du système de nettoyage cryogénique de Cold Jet, nous réalisons une phase d’essai dans notre usine soeur Fa. Reiter qui fabrique principalement des produits pour l’industrie médicale."

France

France