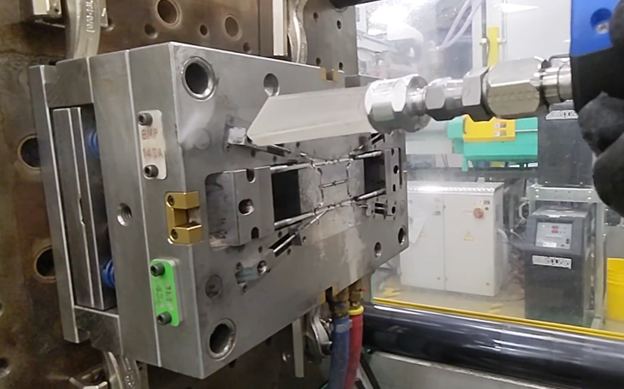

Le nettoyage des moules industriels par glace carbonique constitue l’une des applications phares de cette technologie, en particulier lorsque les moules sont à température de fonctionnement. Concrètement, la procédure suit un déroulé bien précis : une machine de nettoyage cryogénique est installée à proximité de la presse, et le processus de production est momentanément interrompu. Les opérateurs commencent alors par nettoyer les plans de joint, d’abord sur la moitié A de l’outil, puis sur la moitié B. Après cette étape, on élimine les gaz accumulés dans les cavités et les évents. Si les goupilles de guidage et d’éjection font partie du système d’aération, elles doivent également être nettoyées et éventuellement relubrifiées avant de relancer la production. Cette méthode permet d’optimiser la qualité des pièces produites et de prolonger la durée de vie des moules, tout en réduisant les temps d’arrêt.

Le nettoyage des moules se réalise souvent dans un environnement ouvert avec une filtration efficace. Parfois, il s’effectue dans une salle blanche. Nous avons obtenu de bons résultats dans des salles blanches de classe ISO 8 (100 000 particules par mètre cube), avec les précautions suivantes : si une salle blanche affiche un niveau de 96 000 particules, le nettoyage à la glace sèche peut faire dépasser la limite. En revanche, dans une salle affichant entre 60 000 et 70 000 particules, l’augmentation sera modérée et restera inférieure à 100 000. Par ailleurs, des systèmes de confinement des contaminants sont en cours de développement pour les entreprises respectant la norme ISO 7, un environnement plus strict.

Applications sur les moules en caoutchouc

Un exemple concret est le nettoyage des moules en caoutchouc. Autrefois, cette opération prenait six à huit heures car il fallait laisser refroidir le moule, le nettoyer, puis le réchauffer pour relancer la production. Ce processus immobilisait pratiquement toute une équipe. Aujourd’hui, grâce à la glace carbonique, le nettoyage est réalisé en 30 minutes et, plus l’outil est chaud, plus l’efficacité est grande.

La cryogénie s’applique à une grande variété de surfaces. Elle permet d’atteindre les classes A1 à A3, incluant des outils hautement polis, des rouleaux de refroidissement ou des lignes d’extrusion polies, ainsi que des substrats texturés tels que l’aluminium et l’acier à outils. L’énergie cinétique peut être ajustée pour s’adapter aux différents substrats.

Ébavurage des pièces précises

Certaines pièces de grande précision et de faible volume, produites par fabrication soustractive (usinage CNC), présentent des bavures. Celles-ci sont facilement éliminées sur la plupart des plastiques grâce à la glace sèche. Par exemple, une endoprothèse en nitinol est ébarbée à l’aide de microparticules. Les granulés de 3 mm, en revanche, endommageraient rapidement ce type de dispositif. Cela illustre l’efficacité des microparticules dans ce contexte.

Certaines matières plastiques se prêtent particulièrement bien à ce processus. Les matériaux cristallins réagissent généralement mieux que les résines amorphes, mais les deux se nettoient efficacement. Contrairement au microbillage, la glace carbonique est non abrasive et n’altère pas la géométrie des pièces. Les photos de pièces avant et après nettoyage montrent qu’aucun déchet résidu n’est présent.

Limites et avantages de la glace carbonique

Le type de plastique est un facteur important dans l’ébavurage. Les plastiques durs, d’une dureté de 90+ sur l’échelle Rockwell R, réagissent mieux car l’énergie cinétique fait le gros du travail.

En revanche, les matières plus souples comme certains polyuréthanes et le caoutchouc absorbent l’énergie, ce qui rend le processus moins efficace. Dans ces cas, des techniques d’ébarbage cryogénique ou le culbutage peuvent être préférés.

Automatisation du processus

Les opérations de nettoyage et d’ébavurage peuvent être automatisées. Un système robotisé peut être installé à côté de la presse. Un signal d’alarme peut avertir lorsqu’une recharge en glace carbonique est nécessaire. Pour une automatisation complète, une machine de production de glace sèche peut être placée à proximité, permettant un système en boucle fermée qui requiert peu d’intervention humaine.

Conclusion

Le traitement par glace carbonique offre de nombreux avantages:

-

Amélioration du rendement

-

Obtention de pièces de meilleure qualité

-

Prolongation de la durée de vie des moules

-

Réduction des coûts.

-

Résolution des problèmes environnementaux liés aux COV

France

France